процесс ремонта кузова легкового автомобиля

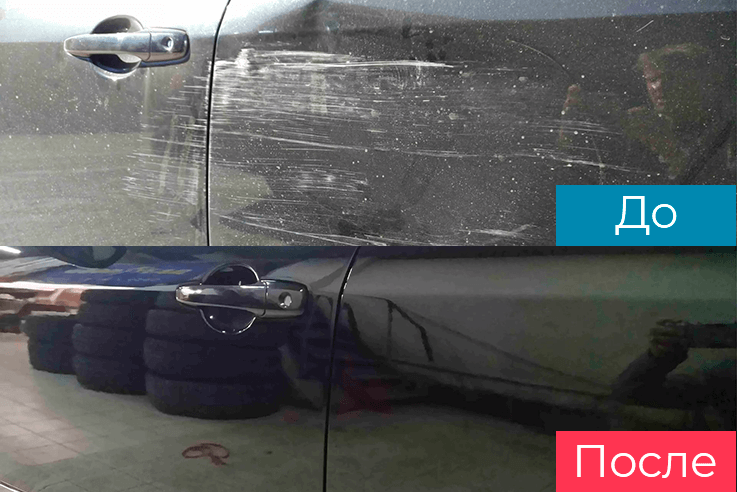

Мой опыт ремонта кузова⁚ от оценки повреждений до финальной полировки

Все началось с небольшой‚ казалось бы‚ царапины на заднем крыле моей «Лады». Но‚ при ближайшем рассмотрении‚ обнаружилась вмятина. Я решил взяться за ремонт сам; Это был мой первый подобный опыт‚ и я‚ честно говоря‚ немного волновался. Однако‚ после тщательного осмотра повреждений‚ я понял‚ что справлюсь!

Оценка ущерба и планирование работ

Итак‚ первым делом я тщательно осмотрел повреждения. На заднем крыле моей «девятки»‚ помимо царапин‚ обнаружилась довольно глубокая вмятина‚ примерно 10 сантиметров в диаметре. Краска была повреждена на значительной площади. Рядом с вмятиной была еще одна‚ поменьше‚ и несколько мелких сколов. Я понял‚ что дело не ограничится простой покраской. Пришлось запастись терпением и инструментами. Для начала‚ я сделал подробные фотографии повреждений с разных ракурсов‚ чтобы потом можно было сравнить с результатом работы. Затем‚ я составил список необходимых материалов⁚ шпатлевка‚ грунтовка‚ краска (подбирал по коду цвета с таблички под капотом)‚ лак‚ наждачная бумага разной зернистости (от крупной до мелкой)‚ праймер‚ антикоррозийная обработка‚ малярный скотч‚ специальные обезжириватели и растворители. Не забыл и про инструменты⁚ набор отверток‚ молоток‚ накидной ключ‚ шлифовальная машинка (с разными насадками)‚ специальный шпатель для нанесения шпатлевки‚ респиратор‚ перчатки‚ защитные очки. В процессе планирования я решил‚ что буду работать поэтапно‚ сначала занимаясь вмятинами‚ потом шпатлевкой‚ затем грунтовкой и покраской. Я понял‚ что спешить не стоит‚ качество работы важнее скорости. Поэтому я выделил на ремонт несколько дней‚ чтобы не торопиться и тщательно выполнять каждый этап. Конечно‚ я изучил несколько видеоуроков на YouTube‚ чтобы быть готовым к различным сложностям. В итоге‚ мой план был составлен и я был готов начать ремонтные работы.

Демонтаж поврежденных элементов и подготовка к сварке

Этот этап оказался самым трудоемким. Сначала я аккуратно демонтировал заднюю фару и пластмассовые накладки вокруг нее. К счастью‚ они откручивались‚ а не отламывались. Затем‚ я начал разбираться с самой вмятиной. Оказалось‚ что она достаточно глубокая‚ и просто выправить ее не получится. Я решил‚ что для качественного ремонта потребуется частичная замена поврежденного участка металла. Для этого мне пришлось аккуратно вырезать поврежденную часть крыла‚ стараясь не задеть прилегающие здоровые участки. Это оказалось непросто‚ я использовал болгарку с тонким отрезным кругом‚ работая очень медленно и осторожно‚ чтобы не повредить окружающий металл. После вырезки‚ я тщательно зачистил края получившегося отверстия‚ удаляя ржавчину и все неровности. Для этого я использовал металлическую щетку и наждачную бумагу. Затем‚ я приготовил новый кусок металла‚ подобрал его по форме и размеру‚ используя старый фрагмент в качестве шаблона. Важно было подобрать металл такой же толщины‚ чтобы обеспечить прочность и избежать деформаций. Перед сваркой‚ я тщательно обезжирил края отверстия и новый кусок металла‚ использовав специальный растворитель. Это необходимо для обеспечения качественного сварного шва. Я работал с полуавтоматической сваркой‚ поэтому нужно было правильно настроить параметры сварки‚ чтобы получить ровный и прочный шов. Это потребовало некоторой практики‚ но в итоге‚ мне удалось заварить отверстие достаточно аккуратно. После сварки‚ я дал металлу остыть‚ а затем приступил к зачистке сварного шва. Для этого я использовал болгарку с шлифовальным кругом‚ а затем наждачную бумагу разной зернистости‚ чтобы сделать поверхность максимально ровной и подготовленной к дальнейшей обработке. Все это заняло значительно больше времени‚ чем я первоначально предполагал‚ но результат стоил усилий.

Сварка и рихтовка кузова

После подготовки к сварке‚ я приступил к самому процессу. Используя полуавтоматический сварочный аппарат‚ я аккуратно проварил заплатку‚ стараясь сделать шов максимально ровным и прочным. Это потребовало от меня терпения и аккуратности‚ поскольку неправильный шов мог привести к деформации металла и ухудшить качество ремонта. Я работал небольшими участками‚ постоянно контролируя температуру металла и напряжение сварки. После завершения сварки‚ я дал шву остыть‚ а затем приступил к рихтовке. Это оказалось не менее сложной задачей. Для рихтовки я использовал специальный инструмент – молоток и наковальню‚ а также рихтовочные штифты. Моя цель была выровнять поверхность вокруг сварного шва и устранить все небольшие неровности. Я работал медленно и осторожно‚ постоянно проверяя результат на ровность. Процесс рихтовки занял достаточно много времени и требовал от меня максимальной концентрации. Несколько раз я переделывал отдельные участки‚ пока не добился идеально ровной поверхности. После рихтовки я снова зачистил поверхность наждачной бумагой разной зернистости‚ удаляя все остатки шпаклевки и небольшие неровности. В результате получилась ровная поверхность‚ готовая к дальнейшей обработке. Я был доволен результатом своей работы‚ потому что удалось восстановить геометрию кузова в поврежденном месте. Это было важно для дальнейшего качественного окрашивания и обеспечения прочности кузова. Конечно‚ без опыта это было достаточно трудно‚ но я справился. Этот этап научил меня многому‚ и я понял‚ что рихтовка – это искусство‚ требующее терпения‚ аккуратности и практики.