Зил самосвал

Передний мост ЗИЛ и его устройство

Техническая характеристика передней оси

Балка – Штампованная двутаврового сечения

Поворотные кулаки – Кованые, вильчатого типа

Углы установки передних колес:

Продольный угол наклона шкворня без нагрузки – 1-15

Угол развала колес-1

Поперечный наклон шкворня – 8

Максимальный угол поворота колес – 45

Схождение колес – 2-5

Передний мост ЗИЛ-130

Передний мост ЗИЛ-130

СНЯТИЕ И РАЗБОРКА ПЕРЕДНЕГО МОСТА

Перед началом работ автомобиль следует очистить от грязи и промыть.

Для демонтажа переднего моста с автомобиля надо приподнять автомобиль и установить подставки под балку переднего моста, отвернуть гайки крепления колес и снять их.

Ослабить хомуты гибких шлангов подвода воздуха тормозным камерам и отсоединить эти шланги.

Отвернуть гайку крепления нижнего конца амортизатора и снять втулку и шайбу, отсоединить нижний конец амортизатора. Отсоединить конец продольной рулевой тяги от сошки.

Отвернуть гайки крепления `стремянок передних рессор, снять кронштейны амортизаторов и стремянки.

Приподнять автомобиль, снять шесть нижних листов рессор и подкладку с балки переднего моста, снять передний мост с подставок.

ступица переднего моста ЗИЛ

ступица переднего моста ЗИЛ

Для установки переднего моста все операции надо проделать в обратном порядке.

Демонтаж переднего моста с автомобиля можно произвести путем отсоединения крепления рессор от рамы.

Разборка переднего моста. Способ зачаливания моста показан на рис. 6-19. Установить и надежно закрепить передний мост в сборе с поперечной рулевой тягой и тормозными камерами на стенде разборки и сборки (рис.6—20).

Снять поперечную рулевую тягу, для чего надо расшплинтовать и отвернуть корончатые гайки шаровых пальцев рулевой тяги, выпрессовать пальцы из поворотных рычагов и снять поперечную рулевую тягу (рис.6-21).

Стенд для разборки моста ЗИЛ

Стенд для разборки моста ЗИЛ

Свести тормозные колодки поворотом муфты (по оси червяка) регулировочного тормозного рычага против часовой стрелки.

Расшплинтовать и вынуть палец соединяющий вилку штока тормозной камеры с регулировочным тормозным рычагом.

Расшплинтовать шлицевой конец вала разжимного кулака снять с вала шайбу, регулировочный тормозной рычаг и регулировочную шайбу. Для удобства снятия рычага надо вывести его из вилки штока тормозной камеры, повернув ось рычага.

Отвернуть болты креплении крышки ступицы, снять крышку и прокладку крышки; удалить смазку с контр гайки подшипников и обтереть контргайку.

Отогнуть замочную шайбу 7 и отвернуть контргайку 5 подшипников ступицы, снять замочную шайбу 7 и замочное кольцо 8.

Отвернуть гайку подшипников ступицы.

Съемник шаровых пальцев

Съемник шаровых пальцев

Снять с помощью съемника мод. И 804. 27. 000 ступицу в сборе с тормозным барабаном с поворотного кулака (рис. 6-22) и вынуть из ступицы манжету 3. При снятии ступицы снимается и наружный подшипник.

Обтереть поверхность цапфы и внутренний подшипник с ветошью, смоченной в дизельном топливе или керосине.

Снять наружные оттяжные пружины, отжать колодки монтажной лопаткой и снять ролики. Снять чеку с каждой оси тормозной колодки, снять накладку осей колодок, а затем демонтировать тормозные колодки с оттяжными пружинами с осей.

Обтереть оси тормозных колодок ветошью, смоченной в дизельном топливе и проверить состояние осей. На поверхности осей не должно быть значительной выработки (в виде

кольцевых канавок) и износа. При наличии выработки и размере—диаметра оси менее 27,74 мм необходимо оси заменить, отвернув гайки крепления осей и выпрессовать оси.

Вынуть уплотнители вала разжимного кулака из кольцевых канавок кронштейна. Опорное кольцо манжеты следует спрессовать только при наличии выработки или раковин на поверхности кольца

Отвернуть гайки и болтов крепления щитка тормозного механизма и снять щиток в сборе с осями колодок.

Снятие ступицы

Снятие ступицы

Отвернуть болты крепления верхней и нижней крышек 27 (см. рис.6-8) шкворня и снять крыши и прокладки крышек. Отвернуть гайку крепления клина 28 шкворня и выбить клин из отверстия балки переднего моста.

Выпрессовать с помощью приспособления мод. Р-176 или КС-2 или 2504 (рис.6-24) шкворень поворотного кулака 23 (рис.6-25) и снять поворотный кулак 26, регулировочную шайбу 29 и опорный подшипник 20.

После снятия поворотного кулака вынуть из верхней проушины манжету с обоймой, из нижней проушины опорный подшипник 2! (см. рис. 6-18) и опорную шайбу.

снятие внутреннего подшипника

снятие внутреннего подшипника

Расшплинтовать и отвернуть корончятую гайку крепления верхнего рычага 19 и выпрессовать рычаг из отверстия проушины поворотного кулака. Эта работа выполняется только для левого поворотного кулака. Расшплинтовать и отвернуть крепления нижнего рычага 17 и выпрессовать рычаг из отверстия проушины поворотного кулака.

Выпрессовка шкворня

Выпрессовка шкворня

Выполнить аналогичные работы для правого поворотного кулака.

Эти работы Выполняются только при необходимости замены рычагов в случае ослабления посадки рычага и износе отверстия в головке рычага под шаровой палец. Технические требования на замену поворотных кулаков указаны ниже в табл. 6-10. Для облегчения отворачивания корончатой гайки крепления рычага и его выпрессовки рекомендуется залить место крепления рычага тормозной жидкостью и выдержать 3…5 мин.

Промыть дётали ступиц, тормозных механизма, подшипники, поворотные цапфы в растворе МС-б, МС-8 ТУ 6—15-978-76, обдуть йх сжатым воздухом.

При необходимости замены втулок шкворней надо их выпрессовать на прессе

При необходимости выпрессовать наружные кольца подшипников из ступицы.

Запрессовать втулки шкворней в проушины поворотной цапфы. После запрессовки втулки протянуть под размер 45+0,60 мм. При запрессовке втулок отверстие во втулке должно совпадать с отверстием (масляным каналом) в проушине поворотного кулака.

Запрессовать с помощью оправок мод. И 806.05.005‚ И 806.05.004 и И 806.05.006 наружные кольца подшипников ступицы и манжету в ступицу.

При необходимости выпрессовать из кронштейна разжимного кулака втулки, предварительно сняв уплотнительные кольца.

Запрессовать втулки в кронштейн разжимного кулака и развернуть втулки под размер вала разжимного кулака. Установить в кронштейн уплотнительные кольца. Уплотнительные кольца можно устанавливать после закрепления кронштейна на щитке тормоза.

Выполнить аналогичные работы для правой ступицы и поворотного кулака.

Сборка переднего моста

Установить манжету 6 с обоймой 7 в канавку верхней проушины поворотной цапфы (рис.6-26‚б). Манжету следует устанавливать так, чтобы ее кромка была направлена в сторону торца бобышки балки.

Установка поворотного кулака

Установка поворотного кулака

Установить опорную шайбу 5 со штифтом 4 и опорный подшипник 3 с уплотнителями 1 и 2 в гнездо нижней проушины поворотного кулака (рис.6-26). Штифт опорной шайбы должен войти в отверстие в гнезде проушины.

Между верхней торцевой поверхностью бобышки балки и проушины надо подобрать и вставить регулировочные шайбы 8 и 9 так, чтобы в отрегулированный зазор не входила шайба толщиной 0,25 мм (см. рис. 6— 26).

Запрессовать шкворень, предварительно смазав его и втулки моторным маслом. Шкворень надо запрессовать так, чтобы риска на нем совпала с отверстием в бобышке балки под клин 28 (см. рис.6—18).

Вставить клин 28 шкворня и завернуть гайку крепления клина с пружинной шайбой. Гайку клина надо затянуть с усилием 36…44 Н.м (3,6…4‚4 кгс.м).

Установить и закрепить верхнюю и нижнюю крышки шкворня с прокладками и завернуть болты крепления крышек с пружинными шайбами. Прокладки, не пригодные для дальнейшей эксплуатации, следует заменить.

Смазать втулки шкворня левого поворотного кулака смазкой Литол-24 ГОСТ 21150-87 через прес-масленки до появления смазки из зазоров сопряженных деталей.

Установить щиток тормозного механизма на фланец поворотного кулака и завернуть гайки болтов крепления щитка к фланцу.

Установить на щиток кронштейн разжимного кулака и завернуть гайки болтов крепления кронштейна с пружинными шайбами. Болты крепления кронштейна должны быть застопорены проволокой.

Если снимались оси тормозных колодок, надо вставить их в отверстия щитка и завернуть гайки осей колодок. Оси смазать смазкой Литол—24 ГОСТ 21150-87. Гайки осей колодок не затягивать.

Надеть на пальцы колодок внутренние оттяжные пружины и установить колодки на оси. Надеть на оси колодок накладку и застопорить каждую ось Чекой. Чеки осей должны надежно удерживать накладку на осях колодок.

Осторожно, не повредив уплотнительные кольца, установить разжимной кулак в кронштейн. Отжать тормозные колодки с помощью монтажной лопатки и вставить ролики.

Установить наружные оттяжки пружины на пальцы тормозных колодок. Вставить верхний поворотный рычаг со шпонкой в отверстие верхней проушины поворотной цапфы, завернуть и зашплинтовать гайку крепления рычага. Затянуть гайку крепления с усилием 400…500 Н.м (40…50 кг см). Повторное применение шплинта не допускается.

Выполнить аналогичные работы для правой стороны поворотного кулака.

Установить и закрепить поперечную рулевую тягу, гайки шаровых пальцев тяги надо зашплинтовать. Повторное применение Шплинтов не допускается.

Проверить и при необходимости отрегулировать углы поворота цапф (рис.6-27). Регулировку надо выполнять с помощью упорных болтов. Максимальный угол поворота должен быть:

Проверка углов поворота

Проверка углов поворота

при повороте влево: 45+30′ — для левой цапфы; 43+30′ — для правой цапфы;

При повороте вправо: 45+30′ — для левой цапфы; 43+30′ -для правой цапфы. Напрессовать на цапфу опорное кольцо 13 (см. рис.6-17) манжеты ступицы, упорное кольцо и внутренний подшипник

- Послё напрессовки смазать подшипник смазкой Литол -24.

Установить ступицу 2 в сборе с тормозным барабаном и наружный подшипник 9 ступицы.

Подшипник перед установкой надо смазать смазкой Литол—24. При установке ступицы надо быть осторожным, чтобы не повредить манжету 3.

Навернуть гайку крепления подшипников, затем поворачивая колесо в обоих направлениях, затянуть гайку, момент затяжки 60…80 Н.м (6…8 кгс-м). Затем отвернуть гайку на 1/4…|/3 оборота (90…1200) до совпадения штифта гайки с ближайшим отверстием в замочном кольце. Установить замочную шайбу, затянуть контргайку, моменты 250…300 Н—м (25. .30 кгс-м), и отогнуть замочную шайбу на одну из №.При проверке колесо должно вращаться равномерно и свободно в обоих направлениях. Зазор не должен превышать 0,15 мм.

Заложить смазку Литоп-24 в крышку 2 ступицы, установить ее с прокладкой на ступицу и завернуть болты крепления крышки с пружинными шайбами. Прокладку крышки, непригодную для дальнейшей эксплуатации заменить на новую.

Установить тормозную камеру на кронштейн и завернуть гайки крепления камеры с пружинными шайбами. Установить на шлицевой конец вала разжимного кулака регулировочную шайбу, тормозной рычаг, плоскую шайбу и зашплинтовать конец вала. Повторное применение шплинтов не допускается.

Выполнить аналогичные работы для правого поворотного кулаки и ступицы. Отрегулировать тормозные механизмы передних колес в следующем порядке:

ослабить гайки крепления осей колодок и сблизить эксцентрики, повернув оси метками друг к другу (метки поставлены на наружных торцах осей, выступающих над гайками);

-ослабить болты крепления тормозных камер;

— оттянуть регулировочный тормозной рычаг так, чтобы колодки прижались к тормозному барабану;

— сцентрировать колодки относительно барабана, поворачивая эксцентрики в сторону движения колодки к тормозному барабану. При этом обеспечивается прилегание колодок к барабану, которое можно проверить щупом через окна в тормозном барабане. Щуп толщиной 0,1 мм не должен проходить вдоль всей ширины накладки;

— не отпуская регулировочный рычаг и удерживая оси колодок от проворачивания, надежно затянуть гайки осей и болты крепления кронштейна тормозной камеры;

— отпустить регулировочный рычаг и соединить вилку штока тормозной камеры с регулировочным рычагом с помощью пальца, палец надо зашплинтовать, предварительно установив на него шайбу;

— провернуть ось червяка регулировочного рычага так, чтобы ход штока тормозной камеры был 15…25 мм. Добиться, чтобы ходы штоков обеих тормозных камер были одинаковы.

Барабаны должны вращаться свободно и равномерно, не касаясь колодок.

СМОТРИТЕ ВИДЕО

Автор работы: Пользователь скрыл имя, 25 Марта 2013 в 13:36, курсовая работа

Описание работы

Выбор способа ремонта по критерию применимости. Критерий применимости (технологический) устанавливает принципиальную возможность применения способов ремонта в зависимости от их служебных свойств, которые обеспечивают восстановление формы, размеров, физических свойств изношенной поверхности детали соответствующих требованиям на капитальный ремонт.

Файлы: 1 файл

1-6табл.doc

2 Технологическая часть

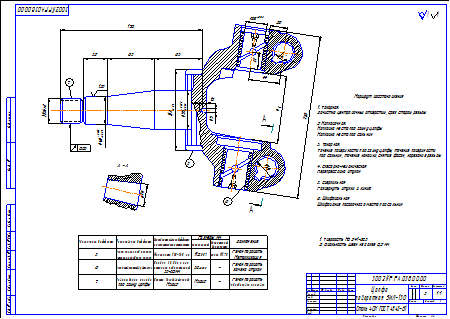

Разработать технологический процесс на ремонт поворотной цапфы ЗиЛ-130.

2 Повреждение, износ резьбы под гайку более двух ниток.

- Износ шейки под внутренний подшипник.

2.1 Конструктивно-технологическая характеристика детали

Конструктивно-технологические характеристики поворотной цапфы ЗиЛ-130 130 3001014 представлены в таблице 1.

Таблица 1 – Конструктивно-технологические характеристики поворотной цапфы ЗиЛ-130

Стержень с фасонной поверхностью.

Сталь 40Х ГОСТ4543-71

Отливка в форму

Остаточные внутренние напряжения снимаются нагревом в соленой ванне с выдержкой с последующим охлаждением на воздухе и промывкой раствором соды.

Основные конструктивные элементы

Конусные отверстия; шейки под подшипники, Плоскости, резьбовые и гладкие цилиндрические отверстия

Основные операции, применяемые при изготовлении

Фрезерная, шлифовальная, сверлильная, расточная

Продолжение таблицы 1

Требование к точности:

Обозначение резьбы по рабочему чертежу М36х2-6g

Габаритные размеры, мм

2.2 Условия работы детали

Условия работы детали характеризуются родом и видом трения, характером нагрузки, агрессивностью среды и рассмотрены в таблице 2.

Таблица 2 – Условия работы поворотной цапфы 301 3001014

Род и вид трения

1. Опорная шейка

Трение скольжения, граничное

В масляной среде

Трение скольжения, сухое

В масляной среде

2.3 Технические требования на деффектацию и маршрут ремонта.

2.3.1 Технические требования на дифектацию и ремонт поворотной цапфы 130 3001014

Технические требования на дефе ктацию и ремонт поворотной цапфы представлены в таблице 3.

Таблица 3 – Технические требования на дифектацию и ремонт поворотной цапфы 130 3001014

дефекта, средства контроля

Трещины на кулаке

Браковать

Износ конусных отверстий под рычаги

Калибр конусный. Конусность 1:8. Малый диаметр конуса 35,0

Конусность 1:8 Малый диаметр конуса 35,0. Смещение малого торца калибра относительно торца детали не более

Продолжение таблицы 3

дефекта, средства контроля

Повреждение резьбы под гайку

Осмотр. Калибр-кольцо резьбовое М36´2-6д ГОСТ 18465-73

Калибровать. Наплавить в углекислом газе

Износ шейки под наружный подшипник

Скоба ГОСТ 2015-69. МК 25-50 ГОСТ8507-88

Износ шейки под внутренний подшипник

Скоба ГОСТ 2015-69. МК 50-75 ГОСТ 8507-88

Продолжение таблицы 3

дефекта, средства контроля

Риски и задиры на поверхности кольца под сальник

Визуальный осмотр. Скоба ГОСТ 2015-69

Обработать для устранения дефекта. Если после обработки кольцо выйдет за РР, следует заменить

Износ шейки под сальник

Скоба ГОСТ 2015-69, МК 100-125 ГОСТ 8507-88

До РР. Замена кольца

Износ отверстий под втулки шкворня:

Размера по рабочему чертежу

Пробки ГОСТ 2015-69

Поставить втулки ремонтного размера

2.3.2 Анализ дефектов, маршрут ремонта

Если маршрут технологического процесса будет содержать сварку или наплавку то маршруту присваивается 1ая категория, чисто механическому технологическому процессу присваивается 2ая категория и т.д.

Анализ дефектов приводиться в таблице 4.

Таблица 4 – Анализ дефектов поворотной цапфы 130 3001014

Рекомендации по устранению

Износ, срыв резьбы

Действие сил трения, трение скольжения, динамическая нагрузка

Калибровать, наплавить в углекислом газе

Износ шейки под внутренний подшипник

Усталостное изнашивание от нагрузок

2.4 Выбор способа ремонта

Выбор и обоснование способа ремонта основаны на последовательном применении 4ех критериев.

2.4.1 Выбор способа ремонта по критерию применимости. Критерий применимости (технологический) устанавливает принципиальную возможность применения способов ремонта в зависимости от их служебных свойств, которые обеспечивают восстановление формы, размеров, физических свойств изношенной поверхности детали соответствующих требованиям на капитальный ремонт.

Выбор способов ремонта по критерию применимости рассматривается в таблице 5.

Таблица 5 – Выбор способов ремонта по критерию применимости.

Характеристики ремонтируемых поверхностей

Применимые способы восстановления

1) Материал детали

Все известные способы ремонта

2) Вид и размер ремонтируемых поверхностей:

Цапфа поворотная ЗИЛ-130 Цапфа поворотная ЗИЛ-130 |

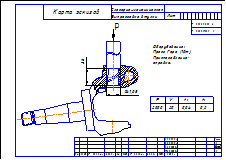

эскиз выпрессовка эскиз выпрессовка |

|---|---|

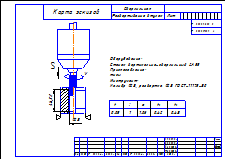

Эскиз разворачивание Эскиз разворачивание |

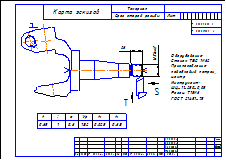

Эскиз токарная Эскиз токарная |

Содержание работы

ВВЕДЕНИЕ

1 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

2 ОБЩИЕ СВЕДЕНИЯ О ДЕТАЛИ И ОПИСАНИЕ ДЕФЕКТОВ

3 ВЫБОР ТЕХНОЛОГИЧЕСКИХ СПОСОБОВ ВОССТАНОВЛЕНИЯ ПОВОРОТНОЙ ЦАПФЫ

3.1 Выбор рационального способа восстановления – дефект №5

3.2 Выбор рационального способа восстановления – дефект №6

3.3 Выбор рационального способа восстановления – дефект №7

4 ПРОЕКТИРОВАНИЕ МАРШРУТА ВОССТАНОВЛЕНИЯ

5 РАСЧЕТ НОРМ ВРЕМЕНИ НА ОПЕРАЦИИ

5.1 Расчет нормы времени на наплавочную операцию

5.1.1 Исходные данные

5.1.2 Оборудование и материалы

5.1.3 Расчет режимов наплавки

СПИСОК ЛИТЕРАТУРЫ

Описание работы

Дефекты, входящие в разрабатываемый технологический процесс восстановления указаны на чертеже.

Для поворотной цапфы автомобиля ЗИЛ-130 по заданию необходимо разработать технологический процесс восстановления детали, имеющей следующие дефекты:

дефект №5 – «Износ шейки под манжету ступицы колеса»;

дефект №6 — «Износ отверстий во втулках»;

дефект №7 – «Повреждение резьбы под гайку цапфы».

Для устранения каждого дефекта определим рациональный способ восстановления головки блока цилиндров. Дефекты детали можно устранить разными способами. Из всех способов, которыми можно восстановить работоспособность детали, необходимо выбрать один, которые наиболее рациональный и приемлемый именно для этой детали. В литературе даются различные рекомендации по выбору рационального способа восстановления. Выбор способа восстановления работоспособности детали зависит от его конструктивно-технологических особенностей, величины износа, условий работы, физико-механических свойств металлопокрытий, определяющих долговечность восстановленных деталей, а так же стоимости их восстановления. Под конструктивно-технологическими особенностями и условиями работы детали имеют в виду: геометрическую форму и размеры изделия, материал и термическую обработку, твердость поверхности, допуски на изготовления и шероховатость поверхности, характер сопряжения (посадку), величину и характер нагрузки, род и вид трения.

На основе опыта работы авторемонтных заводов установлены перечни деталей, которые могут быть восстановлены разными, но вполне определенными способами. Наиболее прогрессивными являются способы восстановления деталей металлопокрытиями, позволяющими восстанавливать детали под номинальный размер, в результате чего обеспечивается их взаимозаменяемость; важнейшее условие производства капитального ремонта автомобилей индустриальными методами. Долговечность восстановленных деталей зависит от физико-механических свойств металлопокрытий и их влияния на основной металл: прочности сцепления покрытия с основным металлом, износостойкости покрытия, усталостной прочности детали при знакопеременных нагрузках. Прочность сцепления покрытий с основным металлом зависит главным образом от способов подготовки поверхности и режимов нанесения покрытий. Это свойство является существенным для металлизационных покрытий, но, не является определяющим для различных видов наплавок. Усталостное разрушение деталей, работающих в условиях знакопеременных нагрузок, зависит от шероховатости их поверхностей перед нанесением покрытия (способов подготовки поверхности к нанесению покрытия), наличия остаточных напряжений в детали или механических пороков структуры металла-покрытия. Исследования показывают, что детали автомобилей, подлежащие восстановлению, имеют незначительные износы, выражаемые сотыми или десятыми долями миллиметра и поэтому сохраняют требуемый запас прочности. В связи с этим механические свойства металлопокрытий (прочность на разрыв, срез, сжатие, сопротивление изгибу и кручению) при незначительной толщине слоя не оказывают непосредственного влияния на сроки службы восстановленных деталей.

Для оценки способов восстановления деталей по долговечности служит коэффициент долговечности, численно представляющий собой произведение коэффициентов прочности сцепления с основным металлом, износостойкости и усталостной прочности. Коэффициенты долговечности характеризуют эксплуатационные свойства металлопокрытий по сравнению с новой деталью того же наименования. Коэффициент долговечности может быть меньше единицы, если долговечность восстановленной детали ниже новой, равен единице и больше единицы, если долговечность восстановленной детали равна или выше долговечности новой детали того же наименования. Для повышения долговечности восстановленных деталей и эксплуатационной надежности отремонтированных автомобилей необходимо стремиться к получению наиболее высоких значений коэффициентов долговечности путем совершенствования технологических процессов восстановления деталей. Однако только коэффициент долговечности восстановленной детали не может служить основанием для окончательного решения вопроса о рациональности способа восстановления. Он выражает лишь техническую часть общей проблемы. Для выбора рационального способа восстановления деталей необходима еще и экономическая его оценка, т. е. необходимо определить себестоимость восстановления.

Содержание архива

1. Записка пояснительная.

– Цапфа поворотная ЗИЛ-130.cdw

– Цапфа поворотная ЗИЛ-130.png

– эскиз выпрессовка.frw

– Эскиз разворачивание.frw

– Эскиз токарная 3.frw

– Эскиз токарная.frw

Остальные чертежи смотрите в папке "Скрины", архив