Регулировка привода сцепления

Техническое обслуживание сцепления заключается в проверке и регулировке полного хода педали сцепления, свободного хода толкателя поршня главного цилиндра, свободного хода муфты подшипника выключения сцепления и удалении воздуха из гидравлической системы механизма управления сцеплением.

Полный ход педали сцепления (до упора в нижний неподвижный ограничитель) должен быть равен 180. 185 мм. Ход измеряют по середине площадки педали по хорде дуги окружности, описываемой ею. Расположенный в верхней части педали подвижный упор позволяет регулировать полный ход педали изменением ее верхнего положения. После регулировки положение верхнего упора должно быть зафиксировано контргайкой.

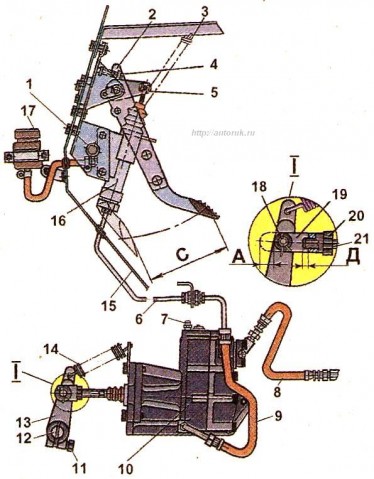

р  ис. 1 ис. 1 |

Свободный ход толкателя поршня главного цилиндра (1. 2 мм) проверяется по перемещению педали сцепления. Ход середины площадки педали должен быть в пределах 5. 10мм до того момента, когда толкатель коснется поршня главного цилиндра. Регулировка выполняется при крайнем верхнем положении педали поворотом эксцентрикового пальца 5, соединяющего верхнюю проушину толкателя с рычагом педали сцепления. После регулировки необходимо затянуть и зашплинтовать гайку пальца. Педаль в крайнем верхнем положении удерживается оттяжной пружиной.

Свободный ход муфты подшипника выключения сцепления (должен быть 3. 4 мм) проверяется по перемещению рычага вилки выключения сцепления при снятой оттяжной пружине 14(см. рис.1). Перемещение «А» рычага (свободный ход), измеренное по оси соединительного пальца 18, должно быть равно 6. 8 мм. Регулировка перемещения рычага осуществляется вращением толкателя 21, положение которого потом фиксируется контргайкой 20. После регулировки необходимо проверять размер«Д» – величину выступания торца толкателя из резьбового отверстия вилки, который должен составлять 0. 7 мм. Если размер«Д» выходит за указанные пределы (допускается утопание торца толкателя на глубину не более 5 мм), то следует переставить рычаг на вилке выключения сцепления, разведя метки, имеющиеся на торце вилки и рычаге. После этого надо повторно отрегулировать ход рычага. Метки на рычаге и вилке предназначены для их первоначальной установки. Необходимо подчеркнуть, что, помимо пробуксовки, отсутствие свободного хода ведет к сильному износу фрикционных накладок ведомого диска.

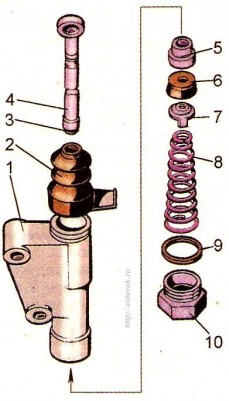

Для разборки главного цилиндра привода сцепления надо закрепить его в тисках и снять толкатель 4 в сборе с резиновым чехлом 2.Отвернуть пробку 10, снять прокладку 9, пружину 8 в сборе с держателем 7 и выдавить из главного цилиндра поршень 5 с манжетой 6. Промыть детали главного цилиндра в растворе МС-6, МС-8 ТУ 6-15-978-76, обдуть их сжатым воздухом.

Для сборки главного цилиндра надо установить его корпус в тиски.

р  ис. 1 ис. 1 |

Смазать поршень 5 (см. рис.1) и манжету 6 тормозной жидкостью «Нева» ТУ 6-01-1163-82 и установить в главный цилиндр.Установить в главный цилиндр пружину 8 в сборе с держателем 7, пробку 10с прокладкой 9 и затянуть пробку. Момент затяжки пробки 10 должен быть 160. 200Нм. Установить в главный цилиндр толкатель 4 в сборе с резиновым чехлом 2. После сборки необходимо проверить герметичность главного цилиндра. Для этого к отверстию пробки 10 подсоединить шланг с манометром, заглушить на корпусе отверстие пробкой КГ 1/8, залить в корпус жидкость, удалив воздух из-под поршня и создать давление 6,5. 7,0 МПа. Герметичность считается удовлетворительной, если за 30 с давление упадет не более чем на 0,5 МПа.

Наиболее уязвимым местом является стык корпуса с пробкой. Надо следить за медной прокладкой 9. Если она твердая (жесткая), ее надо отжечь.

Гидравлическая система механизма управления сцеплением состоит из главного цилиндра, исполнительного цилиндра с пневматическим усилителем, гибкого шланга и трубопровода. Для исключения утечки рабочей жидкости и попадания воздуха в гидравлическую систему необходимо тщательно следить за затяжкой всех резьбовых соединений системы.

В случае нарушения герметичности гидравлической системы (попадание воздуха и образование воздушных пробок) ее необходимо герметизировать и повторно прокачать.

Следует помнить, что прокачать систему будет невозможно, если отсутствует свободный ход толкателя поршня главного цилиндра, так как толкатель и поршень представляют собой запорный клапан, через который гидросистема, по мере необходимости, пополняется жидкостью, а при отсутствии свободного хода толкателя он будет постоянно закрыт. То же самое происходит при заедании педали, которую ее оттяжная пружина не в состоянии поднять в крайнее верхнее положение.

Прокачку можно проводить как с наличием в системе сжатого воздуха, так и без него.

Для этого нужно выполнить следующее.

1. Отвернуть пробку бачка главного цилиндра, вынуть отражатель пробки, после чего заполнить систему рабочей жидкостью до уровня не ниже 15. 20мм от верхнего края бачка. Заполнять систему рабочей жидкостью следует с применением сетчатого фильтра во избежание попадания в систему посторонних примесей.

2. Снять с перепускного клапана, расположенного в верхней части заднего корпуса ПГУ, резиновый колпачок и надеть шланг для прокачивания гидравлического привода на головку клапана. Свободный конец шланга опустить в рабочую жидкость, налитую на 1 / 3 высоты прозрачного сосуда вместимостью примерно 0,5 Работа ускоряется, если на конце шланга есть обратный клапан.

3. Отвернуть на 1 оборот перепускной клапан и последовательно нажимать на педаль сцепления до упора в нижний ограничитель хода педали с интервалами между нажатиями Ѕ. 1 с до тех пор, пока не прекратится выделение пузырьков воздуха из рабочей жидкости, поступающей по шлангу в стеклянный сосуд. Во время прокачки системы следить затем, чтобы уровень рабочей жидкости в бачке главного цилиндра не опускался ниже 35 мм от края. Это исключит возможность проникновения в систему воздуха и позволит пополнять магистраль рабочей жидкостью. При необходимости периодически доливать жидкость. При нажатой до упора педали сцепления следует плотно завернуть перепускной клапан. Затем снять с головки клапана шланг и надеть резиновый колпачок. Процесс прокачки можно несколько ускорить, если после каждого нажатия, не отпуская педаль, завернуть перепускной клапан и только после этого отпустить педаль. Обычно после третьего нажатия из перепускного клапана начинает течь жидкость без пузырьков воздуха.

4. После окончания прокачки системы долить свежую рабочую жидкость в бачок главного цилиндра до указанного в п.1 уровня, установить отражатель пробки и завернуть пробку бачка.

5. Протереть поверхность деталей гидравлического привода.

6. Проверить качество прокачки по величине полного хода толкателя поршня ПГУ, для этого надо нажать на педаль сцепления до упора ее в нижний ограничитель хода. При правильно отрегулированном механизме управления сцеплением и полностью прокаченной гидравлической системе ход толкателя поршня ПГУ должен быть равен 27. 28 мм.

Давление воздуха в пневматической системе автомобиля должно при этом составлять не менее 0,55 МПа. При меньшем давлении сжатый воздух к ПГУ не поступает и усилие на педали сцепления резко возрастает, но работоспособность привода при этом не теряется.

Если ход толкателя меньше указанного, а система исправна и механизм управления сцеплением правильно отрегулирован, то следует продолжить прокачку, как указывалось выше, до полного удаления воздуха из системы и получения надлежащего хода толкателя.

В качестве рабочей жидкости в гидравлической системе механизма управления сцеплением используется тормозная жидкость «Нева», в количестве 0,4 л. Применение других жидкостей недопустимо, так как приведет к разбуханию резиновых манжет и уплотнителей и отказу механизма управления сцеплением.

Следует соблюдать осторожность в обращении с тормозной жидкостью, так как она ядовита.

Попадание тормозной жидкости на пластиковую облицовку термошумоизоляции в кабине вызывает ее разрушение. Следует соблюдать осторожность при заполнении тормозной системы и гидропривода сцепления жидкостью. В случае попадания жидкости на пластиковую облицовку, надо немедленно удалить жидкость

На автомобилях и автобусах ЗИЛ применен гидравлический привод сцепления с пневматическим усилителем.

Разборку пневмогидравлического усилителя (ПГУ) для ремонта производят, как правило, в следующих случаях:

течь жидкости через манжеты 29, 33 (рис. 1), вследствие их разбухания при использовании некачественных жидкостей; при износе манжеты пневматического поршня 23.

Вероятность отказа других деталей невелика.

Порядок разборки приведен ниже. Снять с ПГУ чехол 36 с толкателем 37.

Закрепить ПГУ в тисках, направив вверх передний корпус 26.

Вывернуть соединительные болты 12 (2 шт.), 19 и 25 (5 шт.). Последним вывертывать болт 19, расположенный в районе редуктора. При этом следует придерживать корпус 26, так как на него воздействуют пружины 11 и 22.

Снять корпус 26, пружины 11 и 22, диафрагму 10 в сборе с седлом.

Вывернуть с помощью специального ключа (рис. 4-13) из заднего корпуса 1 корпус следящего поршня редуктора 4 (см. рис. 1).

Вынуть задний корпус 1 усилителя из тисков. Снять стопорное кольцо 35 и вынуть из заднего корпуса поршень выключения сцепления 34 в сборе, выталкивая его за выступающий шток со стороны уплотнения 2.

Снять со штока поршня 34 распорную втулку 30, пружину 31, втулку 32 и манжету 33.Снять стопорное кольцо 21 уплотнения штока поршня выключения сцепления и шайбу 28. Выпрессовать из заднего корпуса манжету 29 и уплотнение 2 штока поршня выключения сцепления.

Снять с корпуса 2 (рис. 4-14) уплотнения поршня резиновые кольца 1 и 3. На корпусе 1 (см. рис. 1) отвернуть и снять перепускной клапан 5 в сборе с колпачком.

Отвернуть винты 9 крепления крышки 8 выпускного отверстия, снять крышку и уплотнитель 7 выпускного отверстия.

Рис. 4-13. Специальный ключ И806.02.014 для отворачивания корпуса следящего поршня

Рис. 4-15. Диафрагма редуктора с седлом: 1 – диафрагма; 2 и 6 – шайбы: 3 – гайка; 4 – седло диафрагмы; 5 – прокладка

Рис. 4-14. Уплотнение штока поршня выключения сцепления:1 и 3 – уплотнительные кольца; 2 -корпус

Выполнять две последние операции не обязательно.

Для разборки диафрагмы редуктора усилителя (рис. 4-15) надо расстопорить гайку 3 диафрагмы редуктора и отвернуть ее. Снять с седла 4 диафрагмы шайбу 2, диафрагму 1, шайбу 6 и прокладку 5. Без необходимости этот узел разбирать не следует.

Для разборки следящего поршня редуктора усилителя (рис. 4-16) надо снять с корпуса следящего поршня уплотнительное кольцо 3 (см. рис. 1).

Вынуть из корпуса 2 (рис.4-16) следящий поршень 1 в сборе с манжетой и уплотнительным кольцом. Снять с поршня 1 уплотнительное кольцо 4 и манжету 5.

Вынуть из корпуса 2 следящего поршня упорное кольцо 3

Для разборки переднего корпуса усилителя и пневматического поршня надо вынуть из переднего корпуса уплотнительное кольцо 13 (рис. 1) седла диафрагмы редуктора, пневматический поршень 20 усилителя в сборе.

Снять с пневматического поршня 20 манжету 23 и направляющие кольца 27.Закрепить передний корпус 26 в тиски, направив вверх крышку подвода воздуха 1

Отвернуть болты крепления крышки (4 шт.), снять крышку и вынуть клапан редуктора усилителя 14,сняв регулировочные и уплотнительные алюминиевые прокладки 16 с двух сторон седла этого клапана.

Клапан редуктора усилителя (рис. 4-17) – неразборной конструкции; в случае необходимости меняется в сборе.

Промыть детали и узлы усилителя сцепления в растворе МС-6,МС-8 ТУ 6-15-978-76, обдуть их сжатым воздухом.

Произвести дефектацию деталей в соответствии с табл. 4-1.Сборка и регулировка пневмогидравлического усилителя Сборка ПГУ проводится в последовательности, обратной разборке.

Смазать резиновые уплотнения штока поршня и поверхность «Д» (см. рис. 1) жидкостью НГ-213 ТУ 38.101.129-75. Запрессовать в задний корпус 1 манжету 29 с помощью оправки (рис. 4-18). Установить уплотнение 2, подсобрав его предварительно с уплотнительными кольцами 1 и 3 (рис. 4-14), установить шайбу 28 и стопорное кольцо 21

Для сборки поршня выключения сцепления (см. рис. 1) надо до сборки смазать все резиновые детали и поверхности «А» и «Е» жидкостью НГ-213 ТУ 38.101.129-75.

Установить на шток поршня выключения сцепления 34 манжету 33, распорную втулку 32,пружину 31, распорную втулку 30. Подсобранный узел вставить в цилиндр корпуса 1 и установить стопорное кольцо 35.

Установить уплотнитель 7 выпускного отверстия, крышку 8 и завернуть винты 9 крепления крышки. Установить и завернуть перепускной клапан 5 в сборе с колпачком 6.

Для сборки следящего поршня редуктора усилителя надо перед сборкой смазать все резиновые детали и поверхность «В» жидкостью НГ-213 ТУ 38.101.129-75.

Затем установить на поршень 1 (см. рис. 4-16) уплотнительное кольцо 4 и манжету 5;

установить следящий поршень 1 в сборе в корпус 2; установить в корпус 2 следящего поршня упорное кольцо 3 и надеть на корпус следящего поршня уплотнительное кольцо 3 (см. рис. 1).

Для сборки диафрагмы редуктора установить на седло 4 ( рис. 4-15) две прокладки 5, шайбу 6, две диафрагмы 1 и шайбу 2, завернуть гайку 3 моментом 20. 25 Нм и застопорить, раскернив в одной точке.

Для сборки переднего корпуса усилителя и пневматического поршня надо установить на пневматический поршень 20 (см. рис. 4-12) манжету 23 и направляющие кольца 27.

Затем установить в передний корпус усилителя пневматический поршень 20 в сборе. Перед его установкой полость «Б» заполнить, а поверхность «Ж» смазать тонким слоем смазки 158 ТУ 38.101.320-77.

Установить в передний корпус усилителя новое уплотнительное кольцо 13 седла диафрагмы редуктора. После подсборки сборочных узлов пневмогидравлического усилителя надо установить задний корпус 1 усилителя в тиски разъемом вверх.

Завернуть корпус следящего поршня редуктора в сборе в задний корпус усилителя специальным ключом. Положить на задний корпус усилителя диафрагму редуктора усилителя 10 в сборе с седлом, поверхность которого «Г» смазать тонким слоем смазки 158 ТУ-38.101.320-77, и совместить ее отверстия с отверстиями под крепежные болты в заднем корпусе усилителя.

Вставить в эти отверстия удлинительные стержни (диаметр 6 мм, длина 100мм). Установить пружину диафрагмы редуктора 11 и пружину пневматического поршня 22.

Установить передний корпус усилителя 26 в сборе на задний корпус 1, направив отверстия под крепежные болты по направляющим стержням.

Нажать на передний корпус и сжать пружины до устранения зазора между корпусами, причем седло диафрагмы должно войти в отверстие на переднем корпусе, где стоит уплотнительное кольцо 13. Недопустим жесткий упор седла в корпус (тем более с заметным возрастанием усилия сжатия)

Не отпуская передний корпус, вынуть один направляющий стержень, вставить болт 19 с пружинной шайбой и завернуть его полностью, но не затягивать и, поочередно вынимая направляющие стержни, вставлять и заворачивать болты 12, 19 (второй) и 25 с пружинными шайбами. После этого равномерно затянуть болты до конца.

Установить клапан редуктора усилителя 14 в сборе в передний корпус усилителя, отрегулировав зазор «А» (рис. 4-19).

Зазор «А» (ход седла до соприкосновения с клапаном) должен быть 2+0,5 мм.

Регулировать его надо с помощью прокладок 16 (см. рис. 1), которые следует устанавливать не менее одной с каждой стороны седла.

Величину зазора определяют следующим способом:

– измерить перемещение седла диафрагмы, которое является разностью расстояний от торца седла до торца переднего корпуса в исходном положении и после полного перемещения седла при создании в гидравлической системе ПГУ давления для преодоления сопротивления сжатой пружины редуктора 11;

– установить клапан 14 с одной прокладкой под седлом и плотно прижать его в гнезде с помощью трубчатой втулки с крепежным фланцем;

– измерить перемещение стержня клапана 1 (рис. 4-17), которое является разностью расстояний от торца, стержня клапана до торца трубчатой прижимной втулки в исходном положении и после полного перемещения стержня клапана при создании в гидравлической системе ПГУ давления.

Давление в гидравлической системе можно создавать с помощью сжатого воздуха 0,5. 0,6МПа, подаваемого через отверстие для присоединения гидравлического шланга, предварительно завернув перепускной клапан.

Разность между перемещением седла диафрагмы и перемещением стержня клапана будет величиной зазора между седлом диафрагмы и выпускным клапаном.

Если эта величина будет меньше заданной, то под седло клапана подкладывают регулировочные прокладки (толщина одной прокладки 0,5мм) до получения необходимого значения зазора.

Перемещение седла диафрагмы и стержня клапана лучше всего производить штангенглубиномером ШГ-160 ГОСТ 162-73.

Установить крышку подвода воздуха 17 (рис. 1) на передний корпус усилителя и завернуть болты ее крепления.

Между передним корпусом и крышкой должен быть равномерный зазор по всему периметру величиной 0.5. 1 мм для безусловного прижатия крышки к седлу клапана и обеспечения герметичности. При несоблюдении этого требования возникает утечка воздуха. После сборки необходимо проверить герметичность воздушной и гидравлической частей ПГУ.

Для проверки герметичности воздушной части ПГУ необходимо к крышке подвода воздуха 17 подсоединить бачок емкостью один литр, снабженный манометром и входным запорным краном.

На вход бачка подается сжатый воздух давлением 0,5. 0,7 МПа. Сначала проверяется входная часть, которой является объем под крышкой подвода воздуха, уплотнение торца крышки с седлом клапана 14 и уплотнение заднего конуса (впускного) клапана и седла клапана. Для этого перекрывается входной кран литрового бачка и измеряется падение давления.

Герметичность считается удовлетворительной, если за 30 с давление в бачке упадет не более чем на 0,05 МПа.

Затем проверяется рабочая воздушная часть, которая дополнительно включает уплотнение переднего конуса (выпускного) клапана и седла диафрагмы редуктора, уплотнение манжеты пневматического поршня между самим поршнем и стенкой цилиндра переднего корпуса, уплотнение диафрагмы между передним и задним корпусами, а также герметичность самих переднего корпуса и пневматического поршня. Для этого в пневматической системе ПГУ создается давление 0,5. 0,7МПа, перекрывается входной кран литрового бачка и измеряется падение давления.

Герметичность считается удовлетворительной, если за 30 с давление в бачке упадет не более чем на 0,05 МПа.

Для проверки герметичности гидравлической части необходимо установить манометр между ПГУ и главным цилиндром. Затем систему прокачивают для удаления из нее воздуха.От крышки подвода сжатого воздуха отсоединяется шланг.

В гидравлической системе создается давление 6,5. 7,0 МПа.

Главный цилиндр при этом заперт и через него утечек нет. Герметичность считается удовлетворительной, если за 30 с давление в трубопроводе упадет не более чем на 0,5 МПа.

ПГУ старого образца

ПГУ нового образца

Торговый Дом ЗИЛ совместно с ООО "Авто-Альянс" начал разработку инвестиционного проекта. Целью проекта является техническое переоснащение и переоборудование отдельных производственных и сборочных участков по выпуску запасных частей, с безусловным повышением качества уже освоенной к выпуску продукции и с вводом в плановое производство продукции, сконструированной и разработанной, но ранее не выпускаемой заводами, входящими в Холдинг АМО ЗИЛ.

Последовательно следуя программе развития производства, которая позволит использовать в производстве новые технологии, уже запущен первый Инвестиционный проект, который дает положительный результат. Не случайно участником первого инвестиционного проекта со стороны Дилеров выступила организация ООО "Авто-Альянс". Эта организация на протяжении нескольких лет подряд заслуженно получает от ТД ЗИЛ диплом, подтверждающий статус лучшего Дилера года.

Предметом данного проекта ТД ЗИЛ является Пневмогидроусилитель (ПГУ) нового образца (номер по каталогу 530100-1609510), применяемый на автомобилях ЗИЛ различных марок и модификаций, разработанный КБ АМО ЗИЛ и запущенный совсем недавно в массовое производство на Рославльском Автоагрегатном заводе. Конструкция данного агрегата повышенной сложности существенно отличается от своего предшественника, что позволяет рассчитывать на больший срок службы относительно предшествующей модели. Удобство в обслуживании, снижение себестоимости при этом нисколько не отразилось на качестве и технических параметрах.

Исходя из вышеизложенного сообщаем, что с 13.11.2006 г. пневмогидроусилитель (номер по каталогу 530100-1609510) производства Холдинга АМО ЗИЛ Вы сможете приобрести только в ООО "Авто-Альянс".

На модели ЗИЛ-5301, ЗИЛ-3250, ЗИЛ-433360 устанавливается ПГУ с кронштейном 5301-1609621-10; на модели ЗИЛ-433180, ЗИЛ-432720 с кронштейном 433180-1609621.

За дополнительной информацией обращайтесь в отдел продаж дилера:

Телефон/факс в отделе продаж: (495) 660-0729 многоканальный;

e-mail: arsenal@autoopt.ru;

С уважением, Директор ТД ЗИЛ В.П. Шрамов.

| На № 221-02/2020 | Директору ЗАО "Торговый дом ЗИЛ" |

| от 08.11.2006 | Шрамову В.П. |

Сообщаю основные данные по конструкции ПГУ изд. 530100-1609510:

Конструкция ПГУ разрабатывалась применительно к технологическим возможностям ЗАО РААЗ, поэтому в ней применён ряд серийных деталей, изготовляемых или приобретаемых этим предприятием. По этой причине пневматическая часть ПГУ сконструирована на основе тормозной камеры типа 16. С целью достижения максимальной технологичности оригинальных деталей следящий поршень ПГУ расположен соосно поршню выключения сцепления.

Рис.1 Устройство пневмогидравлического усилителя привода сцепления изд. 530100-1609510

1 – вилка; 2 – контргайка; 3 – толкатель; 4 – корпус передний; 5, 7 и 16 – пружины; 8 – поршень; 9 – корпус ПГУ; 10 – колпачок; 11 – перепускной клапан; 12 – корпус клапана; 13 – крышка подвода; 14 – регулировочная прокладка; 15 – впускной клапан; 17 – выпускной клапан; 18 – глушитель шума; 19 – следящий поршень; 20 – мембрана; 21 – тарелка пружины; 22 – шток.

Принцип работы ПГУ изд. 530100-1609510 традиционен для всех существующих конструкций этого агрегата.

По сравнению с ПГУ прежней конструкции (изд. 4331-1609509) новый ПГУ обладает следующими преимуществами: меньшим усилием на педали сцепления (не более 12 кгс), большим максимальным усилием на штоке (до 800 кгс), возможностью работы дублирующим пневматическим приводом сцепления (для спецавтомобилей).

При отсутствии давления воздуха в магистрали питания ПГУ эксплуатация автомобиля не рекомендуется, так как мембрана ПГУ может образовать складки, что приведёт к неполному возврату штока в исходное положение и преждевременному выходу из строя подшипника муфты выключения сцепления. При выжиме сцепления после восстановления подачи воздуха к ПГУ мембрана расправляется и шток полностью возвращается в исходное положение.

В настоящее время ПГУ изд. 530100-1609510 применяется на 100% выпускаемых автомобилей ЗИЛ. Он может применяться и на автомобилях других марок при условии согласования с предприятием-потребителем.

Зам.главного конструктора В.Б. Пилацкий

Для установки ПГУ нового образца необходимы следующие комплектующие: